Hochwertige Leiterplatten (PCB)

Maßgeschneiderte Elektroniklösungen für Ihre Branche

- Hochwertige Materialien: Verwendung von FR4, CEM-3 und Hochfrequenzmaterialien für langlebige und stabile Leiterplatten

- Individuelles Design: Mehrlagige, flexible oder starre Leiterplatten nach Ihren Vorgaben – perfekt auf Ihre Anwendung abgestimmt

- Präzise Fertigung: Enge Toleranzen bei Bohrungen, Linienbreiten und Abständen für zuverlässige elektrische Verbindungen

- Oberflächenveredelung: Verschiedene Beschichtungen wie ENIG, HASL, OSP oder Immersionsgold für optimale Lötbarkeit und Korrosionsschutz

- Schnelle Produktion: Modernste Fertigungstechnologien sorgen für kurze Lieferzeiten und hohe Qualitätskontrolle

- Zertifizierte Qualität: Elektrische Tests, Hochspannungsprüfungen und optische Inspektionen garantieren fehlerfreie Leiterplatten

Vorteile unserer Leiterplatten:

- Optimale elektrische Leistung und mechanische Stabilität

- Anpassbar an komplexe Schaltungen und hohe Anforderungen

- Langlebigkeit und Zuverlässigkeit in jedem Einsatzgebiet

- Unterstützung bei Prototypenentwicklung bis Serienfertigung

- Individuelle Beratung und Entwicklung Ihrer Leiterplatten

- Kosteneffiziente Produktion durch modernste Technologien

- Unterstützung bei Design, Herstellung und Montage

Leiterplatten bestellen – so einfach geht´s:

Senden Sie Ihre Daten und technische Vorgaben zu uns.

Sie erhalten innerhalb von 1 Stunde das Angebot mit den aufbereiteten Daten als PDF und Gerber zur Freigabe.

Bei einer Produktionsfreigabe bis um 10 Uhr, fertigen und versenden wir noch am selben Tag – mit Versandnachweis.

Am nächsten Tag wird die Schablone bei Ihnen angeliefert. Die Schablone wird immer per Express 12 Uhr Zustellung versendet.

Wir setzen auf agile und effiziente Produktionsketten. Unser versiertes Team liefert schnellstmöglich – auch bei dringenden Projekten und straffen Fertigungsplänen.

Jede Leiterplatte durchläuft eine strenge Qualitätssicherung.

Höchste Präzision und Zuverlässigkeit garantiert!

Wir behalten Ihr Budget im Auge. Unsere Wettbewerbsfähigkeit und Leistungsfähigkeit ermöglicht erstklassige Produkte – zu erschwinglichen Preisen.

4-lagige Leiterplatte mit schwarzem Laminat von Micam.

Dieses Material wurde gewählt um jede Lichtquelle zu vermeiden (hier eine LED) die durch eine Leiterplatte geht.

Die Leiterplattenbreite beträgt 3,0 mm, die Gesamtdicke 0,48 mm einschließlich Lötstopplack, Tiefenfräsung auf 0,23 mm, der Boden und die Seiten der Fräsung wurden verkupfert und vergoldet.

Mehr und mehr Möglichkeiten in der Leiterplattenherstellung!

Spezifikationen diese kleine Starr-Flex LP :

6L, 1.0mm, 35um, Tg170, ENIG, vergrabene und gepluggte Durchkontaktierungen,

SMD-Pads auf der Flex! 😍

Es ist eine einseitige Leiterplatte mit einem Kupferkern für eine Gesamtdicke von 1,7 mm!!

Der Vorteil dieser Lösung besteht darin, eine hervorragende Wärmeleitfähigkeit von 8W/mK garantieren zu können!

10L, TG220, 1,75mm, ENIG, Leiterbahnbreite/Abstand 75um.

Diese Leiterplatte wird in der Luft- und Raumfahrt für Satellitenmessgeräte verwendet.

Es handelt sich um kleine Mengen. Wir haben zusätzliche Qualitätskontrollen eingeführt, die über IPC-Klasse 3 hinausgehen. Damit garantieren wir unseren Kunden optimale Qualität.

Lothar Sentensky

Firmeninhaber

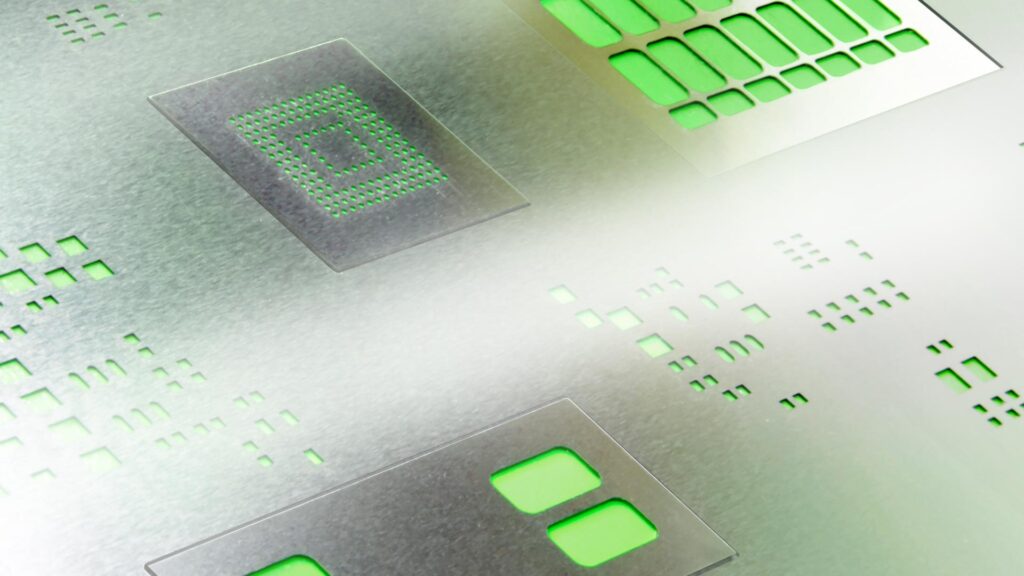

Als Marktführer für SMD Schablonen bieten wir Ihnen 2 einschlägige Vorteile:

- Wir sind der günstigste Anbieter am Markt

- Wir garantieren eine Lieferung 24 h nach Auftragserteilung.

Überzeugen Sie sich!

- +49(0)7621 916 48 40

- info@ls-industrievertretung.de

Angebot innerhalb einer Stunde

5 häufig gestellte Fragen zu LEITERPLATTEN

Was ist eine Leiterplatte?

Welche Arten von Leiterplatten gibt es und wo werden sie eingesetzt?

Welche Materialien und Technologien kommen bei der Leiterplattenfertigung zum Einsatz?

Eine Leiterplatte, auch als Printed Circuit Board (PCB) bezeichnet, ist eine flache Platte aus isolierendem Material (meistens Glasfaserverstärktem Epoxidharz), auf der elektrische Leiterbahnen aus Kupfer aufgebracht sind. Sie dient als Träger und Verbindungsebene für elektronische Bauteile in elektronischen Baugruppen.

Funktionen einer Leiterplatte:

- Mechanische Unterstützung: Sie bietet eine stabile Plattform, auf der elektronische Komponenten montiert werden können.

- Elektrische Verbindung: Durch die Leiterbahnen werden die Bauteile elektrisch verbunden, sodass Strom- und Signale fließen können.

- Schaltungskonzept: Sie ermöglicht die Umsetzung des Schaltplans in eine physische, funktionierende Schaltung.

- Wärmeableitung: Spezielle Leiterplattenmaterialien und -designs helfen, Wärme von den Bauteilen abzuleiten.

- Schutz: Sie schützt die empfindlichen elektronischen Komponenten vor Umwelteinflüssen und mechanischen Beschädigungen.

Insgesamt ist die Leiterplatte ein unverzichtbares Element in elektronischen Geräten, das die Funktionalität, Zuverlässigkeit und Miniaturisierung elektronischer Baugruppen maßgeblich unterstützt.

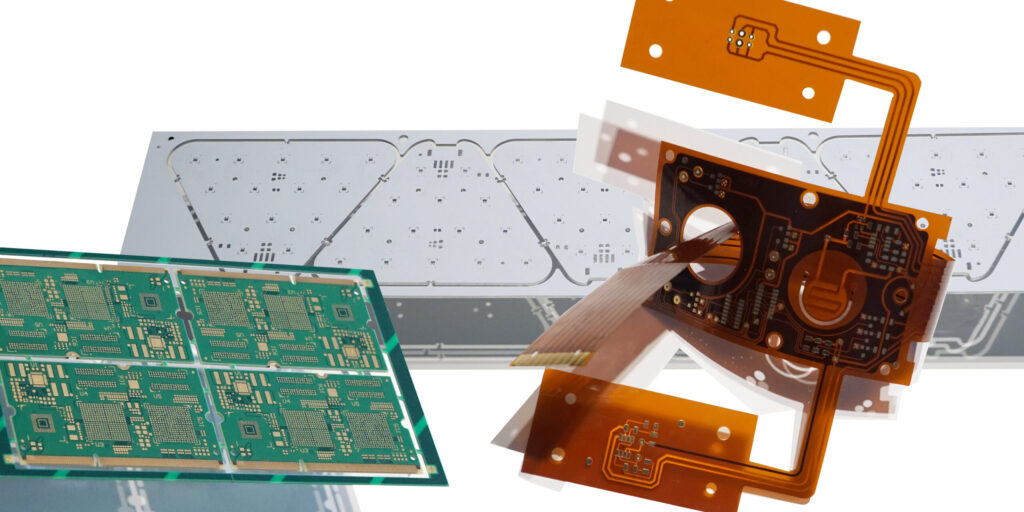

Es gibt verschiedene Arten von Leiterplatten, die je nach Anwendungsgebiet und Anforderungen eingesetzt werden. Hier sind die wichtigsten Arten und ihre typischen Einsatzbereiche:

- Einlagige Leiterplatten (Single-Layer PCBs)

· Beschreibung: Haben nur eine Kupferlage, auf der die Leiterbahnen verlaufen.

· Einsatzgebiet: Einfachere elektronische Geräte wie Haushaltsgeräte, LED-Beleuchtungen, und einfache Steuerungen. - Mehrlagige Leiterplatten (Multilayer PCBs)

· Beschreibung: Bestehen aus mehreren Kupferlagen, die durch Isolationsschichten voneinander getrennt sind.

· Einsatzgebiet: Komplexe Geräte wie Computer, Smartphones, medizinische Geräte und Automobiltechnik. - Flexible Leiterplatten (Flex-PCBs)

· Beschreibung: Aus flexible Materialien gefertigt, ermöglichen Biegen und Verbiegen.

· Einsatzgebiet: Raumbegrenzte Anwendungen, tragbare Geräte, Wearables und in der Automobilindustrie. - Feste Leiterplatten (Rigid-PCBs)

· Beschreibung: Starr, aus festen Materialien, bieten hohe Stabilität.

· Einsatzgebiet: Standardanwendungen in Haushaltsgeräten, Industrieelektronik, und Consumer-Produkten. - Flex-Rex-Kombiniert (Flex-Rigid PCBs)

· Beschreibung: Kombination aus flexiblen und festen Bereichen.

· Einsatzgebiet: Komplexe Baugruppen in der Luft- und Raumfahrt, Medizintechnik und Automobilindustrie. - Hochfrequenz-Leiterplatten (RF-PCBs)

· Beschreibung: Speziell für Hochfrequenz- und Mikrowellenanwendungen optimiert.

· Einsatzgebiet: Mobilfunk, Satelliten, Radar- und Kommunikationstechnik.

Fazit: Die Wahl der Leiterplattenart hängt von den Anforderungen an Flexibilität, Größe, Komplexität und Umgebung ab. Sie sind essenziell für die Funktionalität moderner Elektronik in verschiedenen Branchen.

Materialien in der Leiterplattenfertigung

- Isolationsmaterialien:

· Faserverstärkte Epoxidharze (FR-4): Das am häufigsten verwendete Material für die Basisplatte, bekannt für seine hohe Stabilität und gute Dielektrizitätswerte.

· Polyimid: Für flexible Leiterplatten, bietet hohe Flexibilität und Temperaturbeständigkeit.

· ** Rogers-Materialien:** Hochfrequenz-PTFE-basierte Materialien für Hochfrequenzanwendungen. - Kupferfolie:

· Für die Leiterbahnen, meist in Dicken von 35 µm bis 70 µm, auf die Kupferfolie wird das Muster der Leiterbahnen gelötet. - Lötmaterialien:

· Lote auf Zinn-, Blei- oder bleifreier Basis, um Bauteile auf der Leiterplatte zu befestigen. - Beschichtungen und Oberflächenveredelung:

· Gold, Nickel, Silber: Für Korrosionsschutz und bessere Lötbarkeit.

Technologien in der Leiterplattenfertigung

- Druck- und Belichtungsverfahren:

· Fotolithografie zur präzisen Musterung der Kupferlagen.

· UV-Belichtung, um das Leiterbahnmuster auf die Platine zu übertragen. - Ätzverfahren:

· Chemisches Ätzen, um ungewünschtes Kupfer zu entfernen und die Leiterbahnen zu formen. - Durchkontaktierung (Vias):

· Herstellung von Durchkontaktierungen für Mehrlagige Leiterplatten mittels Bohrungen und metallischer Beschichtung. - Oberflächenbearbeitung:

· Plattieren, Beschichten und Lötstopplacke, um die Leiterplatte vor Korrosion zu schützen und die Lötfähigkeit zu verbessern. - Bestückungstechnologien:

· Automatisiertes Bestücken (Pick-and-Place), um elektronische Bauteile präzise auf der Leiterplatte zu montieren.

Fazit: Die Leiterplattenfertigung basiert auf hochwertigen Materialien wie FR-4, Polyimid und Kupfer sowie auf modernen Technologien wie Fotolithografie, Ätzprozesse und Oberflächenveredelung. Diese Kombination sorgt für langlebige, leistungsfähige Leiterplatten, die in allen Bereichen der Elektronik eingesetzt werden.

Welche Qualitäts- und Prüfverfahren sind bei der Herstellung von Leiterplatten üblich?

Wie läuft der Prozess von der Leiterplatten-Designphase bis zur Serienfertigung ab?

Bei der Herstellung von Leiterplatten sind zuverlässige Qualitäts- und Prüfverfahren essenziell, um höchste Standards und Funktionalität zu gewährleisten. Hier sind die wichtigsten Verfahren, die in der Leiterplattenproduktion üblich sind:

- Visuelle Inspektion

Zweck: Überprüfung auf sichtbare Fehler wie Kratzer, Risse, Lötbrücken oder Beschädigungen.

· Vorteil: Schnelle Erkennung von offensichtlichen Mängeln. - Automatisierte Optische Inspektion (AOI)

· Zweck: Einsatz von Kamerasystemen zur automatischen Überprüfung der Leiterplatten auf Fehler wie fehlende, falsche oder falsch platzierte Bauteile sowie Leiterbahndefekte.

· Vorteil: Hohe Präzision und Effizienz bei der Qualitätskontrolle. - Elektrische Tests (Flying Probe, Bed of Nails)

· Zweck: Überprüfung der elektrischen Verbindungen, Kontinuität und Kurzschlüsse auf der Leiterplatte.

· Vorteil: Sicherstellung der Funktionstüchtigkeit vor der Endmontage. - Hochspannungs- und Durchschlagstests

· Zweck: Überprüfung der Isolationsfähigkeit der Leiterplatte gegen elektrischen Durchschlag.

· Vorteil: Vermeidung von Kurzschlüssen und Fehlern im Betrieb. - Röntgeninspektion

· Zweck: Kontrolle von versteckten Verbindungen, Lötstellen unter Bauteilen (z.B. BGA).

· Vorteil: Erkennung von Lötfehlern und internen Defekten. - Schichtdicken- und Kupferkontrollen

· Zweck: Messung der Kupfer- und Isolationsschichten auf Einhaltung der Spezifikationen.

· Vorteil: Gewährleistung der elektrischen Leistungsfähigkeit der Leiterplatte.

Fazit: Durch den Einsatz moderner Qualitäts- und Prüfverfahren wie AOI, elektrische Tests und Röntgeninspektionen stellen Hersteller sicher, dass Leiterplatten höchsten

Qualitätsansprüchen genügen. Diese Verfahren minimieren Fehler, erhöhen die Zuverlässigkeit und sorgen für eine lange Lebensdauer elektronischer Baugruppen.

Der Prozess von der Leiterplatten-Designphase bis zur Serienfertigung ist ein strukturierter Ablauf, der sicherstellt, dass hochwertige und funktionale Leiterplatten pünktlich produziert werden. Hier sind die wichtigsten Schritte im Überblick:

- Anforderungsanalyse und Planung

· Definition der technischen Spezifikationen: Anforderungen an Größe, Anzahl der Layer, elektrische Eigenschaften und Einsatzgebiet.

· Erstellung eines Schaltplans: Elektronischer Entwurf der Schaltung, Grundlage für das Leiterplatten-Design. - Leiterplatten-Design (PCB-Design)

· Layout-Erstellung: Übertragung des Schaltplans in ein PCB-Layout mit spezieller Software.

· Platzierung der Bauteile: Optimale Anordnung für Funktionalität, Wärmeableitung und Montage.

· Routing: Verlegen der Leiterbahnen, um elektrische Verbindungen herzustellen.

· Design-Regel-Check (DRC): Überprüfung auf Einhaltung aller Designvorgaben und -standards. - Erstellung der Fertigungsunterlagen

· Design Files (Gerber-Dateien): Exakte Anweisungen für die Produktion.

· Stücklisten (BOM): Aufstellung aller benötigten Bauteile.

· Bestückungspläne: Anordnung der Bauteile für die Montage. - Prototypenfertigung

· Seriennaher Prototyp: Herstellung eines ersten Musters zur Überprüfung der Funktionalität.

· Test und Validierung: Funktionstest, elektrische Messungen und mechanische Prüfungen. - Serienfertigung

· Vorbereitung: Feinabstimmung der Produktion, Materialbeschaffung.

· Fertigung: Produktion der Leiterplatten, Bestückung der Bauteile, Lötprozesse.

· Qualitätskontrolle: Umfangreiche Prüfungen, z.B. AOI, elektrische Tests, Röntgeninspektion. - Endmontage und Versand

· Endmontage: Integration der Leiterplatten in das Endprodukt.

· Versand: Lieferung der fertigen Leiterplatten an den Kunden oder in die Produktion.

Fazit: Der gesamte Prozess von der Schaltungsidee bis zur Serienfertigung erfordert präzise Planung, sorgfältiges Design und strenge Qualitätskontrollen. So entstehen zuverlässige Leiterplatten, die höchsten Anforderungen in verschiedenen Branchen gerecht werden.